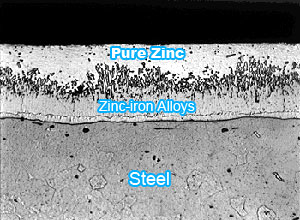

Pada saat baja baru saja digalvanis, maka permukaan zinc memerlukan adanya karbon dioksida untuk pembentukanya. Benda galvanis yang ditumpuk dan dikumpulkan pada tempat yang lembab akan menghambat pembentukanya.

Wet storage stain akan timbul pada kondisi tersebut. Kerusakan lapisan galvanis akan diperparah kondisinya jika benda galvanis ditempatkan untuk jangka waktu yang cukup lama pada tempat yang lembab dan lingkungan dengan ventilasi yang buruk.

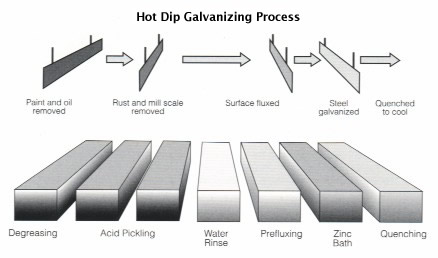

Proses galvanis yang biasa dilakukan adalah dengan melakukan pasivasi, yaitu pencelupan pada larutan lemah sodium bichoromate untuk mencegah proses oksidasi dini.

Lebih lanjut